【射出成形金型】ガスベントの役割と種類

プラスチック射出成形は、溶融樹脂を金型内に高速で射出充填することによって成形品を作り出します。

この時、金型内部の空気や溶融樹脂から発生したガスがスムーズに外へ排気されないと、ショートショットやガス焼けなどの成形不良が発生します。

この問題を解決するのに有効な対策が、「ガスベント」です。

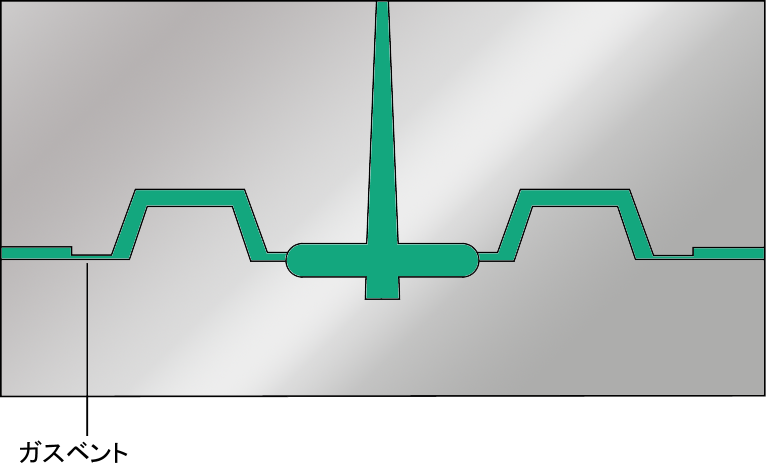

ガスベントには、図1のようにいくつかの方式があります。

この問題を解決するのに有効な対策が、「ガスベント」です。

ガスベントには、図1のようにいくつかの方式があります。

<PL面溝付け方式>

金型のキャビティやコアのPL面に5~20μmの溝を設けて、排気路とする。

一般的に多く採用されている方式である。

<クリアランス方式>

入子や突出しピン(エジェクタピン)の隙間から排気する方式。

特別な加工をしなくても排気効果を期待できるが、排気路の途中から溝を深くするなどの加工をすると、さらに効果を高めることができる。

<スリット方式>

スリットを設けた短冊状の入子を金型に埋め込んで、排気路を設ける方式。

成形品の表面に入子の跡がつくため、コアに用いるのが一般的である。

<ポペット弁方式>

スプリングで支持された円錐状の弁を金型に埋め込み、溶融樹脂がこの弁上に到達するまでのあいだ排気路とする方式。

<ポーラスメタル方式>

空孔のある焼結金属を入子として金型に埋め込んで、排気路とする方式。

ガスベントの深さは空気またはガスのみを排気して、バリを許容限度以内とする寸法でなければなりません。

樹脂の溶融粘度によってバリの出やすさが変わるため、使用する樹脂によってガスベント深さも異なります。

ガスベントの位置は、キャビティの最終充填部やその周辺に設けるのが基本です。

それ以外には、ランナーの末端やリブに設ける場合もあります。

ガスの発生しやすい樹脂を使用すると、ガスベントにガスヤニが溜まって排気が悪くなる場合があるので、定期的に金型をメンテナンスしてガスヤニを取り除くことも重要です。

ガスベントの深さは空気またはガスのみを排気して、バリを許容限度以内とする寸法でなければなりません。

樹脂の溶融粘度によってバリの出やすさが変わるため、使用する樹脂によってガスベント深さも異なります。

ガスベントの位置は、キャビティの最終充填部やその周辺に設けるのが基本です。

それ以外には、ランナーの末端やリブに設ける場合もあります。

ガスの発生しやすい樹脂を使用すると、ガスベントにガスヤニが溜まって排気が悪くなる場合があるので、定期的に金型をメンテナンスしてガスヤニを取り除くことも重要です。